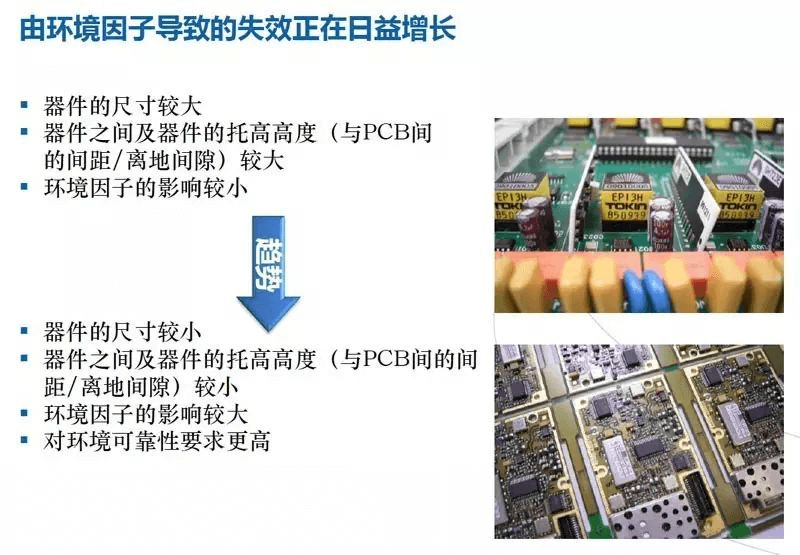

Well d'Gréisst vun de PCBA-Komponenten ëmmer méi kleng gëtt, gëtt d'Dicht ëmmer méi héich; D'Héicht vun den Ënnerstëtzungselementer tëscht den Apparater (den Ofstand tëscht der PCB an der Buedemfräiheet) gëtt och ëmmer méi kleng, an den Afloss vun Ëmweltfaktoren op d'PCBA hëlt och zou. Dofir stelle mir méi héich Ufuerderungen un d'Zouverlässegkeet vun der PCBA vun elektronesche Produkter.

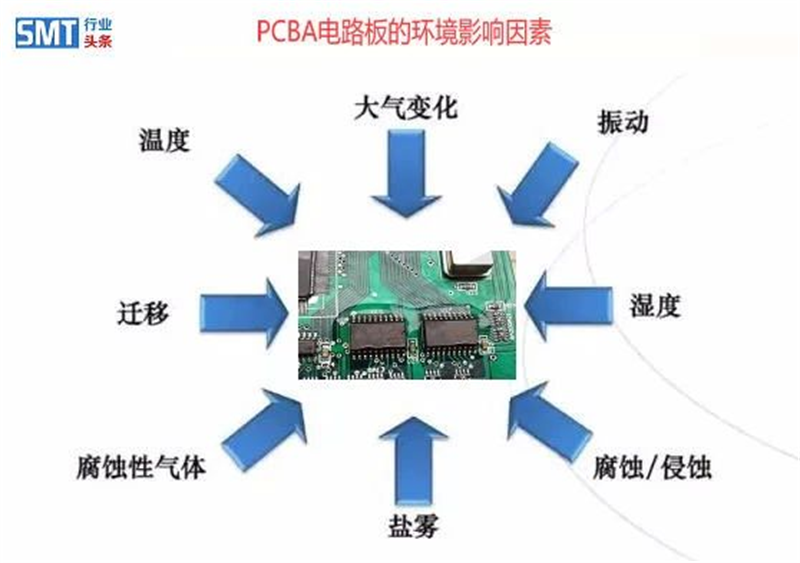

1. Ëmweltfaktoren an hiren Impakt

Allgemeng Ëmweltfaktoren wéi Fiichtegkeet, Stëbs, Salzspray, Schimmel, etc., kënnen zu verschiddene Feelerproblemer vu PCBA féieren.

Fiichtegkeet

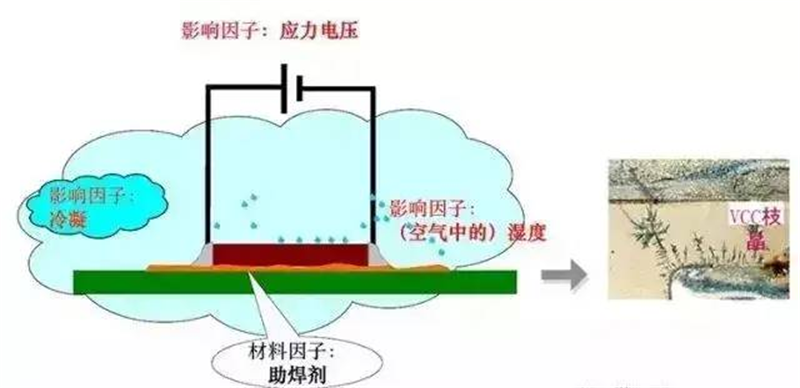

Bal all elektronesch PCB-Komponenten an der externer Ëmwelt si korrosiounsgeféierlech, dorënner Waasser dat wichtegst Medium fir Korrosioun. Waassermoleküle si kleng genuch, fir duerch d'Molekularlück vun e puer Polymermaterialien ze andréngen an an d'Innere ze kommen oder duerch d'Lach an der Beschichtung dat ënnerläitend Metall z'erreechen, wat Korrosioun verursaacht. Wann d'Atmosphär eng gewëssen Fiichtegkeet erreecht, kann dat zu der elektrochemescher Migratioun vun der PCB, Leckstroum a Signalverzerrung am Héichfrequenzkrees féieren.

Damp/Fiichtegkeet + ionesch Kontaminanten (Salzer, Fluxaktivstoffer) = leitfäeg Elektrolyte + Spannungsspannung = elektrochemesch Migratioun

Wann d'Fiichtegkeetshéicht an der Atmosphär 80% erreecht, gëtt et e Waasserfilm mat enger Déckt vu 5~20 Molekülen, an all Zorte vu Moleküle kënne sech fräi beweegen. Wann Kuelestoff präsent ass, kënnen elektrochemesch Reaktiounen optrieden.

Wann d'Fiichtegkeetshéicht (RH) 60% erreecht, bildt d'Uewerfläch vum Apparat e Waasserfilm mat enger Déckt vun 2~4 Waassermoleküle. Wann sech Schadstoffer opléisen, gëtt et chemesch Reaktiounen.

Wann d'Fiichtegkeetsquote an der Atmosphär < 20% ass, stoppen bal all Korrosiounsphänomener.

Dofir ass Feuchtigkeitsbeständegkeet e wichtege Bestanddeel vum Produktschutz.

Fir elektronesch Apparater kënnt d'Fiichtegkeet a dräi Formen: Reen, Kondensatioun a Waasserdamp. Waasser ass en Elektrolyt, deen grouss Quantitéiten u korrosive Ionen opléist, déi Metaller korrodéieren. Wann d'Temperatur vun engem bestëmmten Deel vun der Ausrüstung ënner dem "Taupunkt" (Temperatur) läit, gëtt et Kondensatioun op der Uewerfläch: Strukturdeeler oder PCBA.

Stëbs

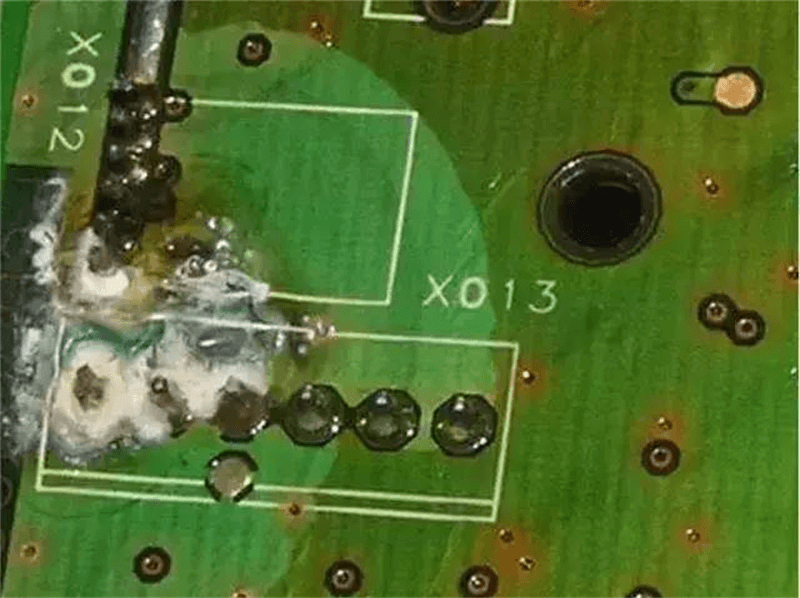

Et ass Stëbs an der Atmosphär, Stëbs-adsorbéiert Ionen-Verschmotzungen setzen sech am Interieur vun elektroneschen Apparater of a verursaachen Ausfäll. Dëst ass e gemeinsamt Problem bei elektronesche Feeler am Feld.

Stëbs gëtt an zwou Zorten opgedeeltGrouwe Stëbs huet en Duerchmiesser vun 2,5~15 Mikrometer vun onreegelméissege Partikelen, déi am Allgemengen keng Feeler, Liichtbougen an aner Problemer verursaachen, awer de Kontakt mam Stecker beaflossen; Feine Stëbs sinn onreegelméisseg Partikelen mat engem Duerchmiesser vu manner wéi 2,5 Mikrometer. Feine Stëbs huet eng gewëssen Haftung op PCBA (Furnier), déi nëmme mat enger antistatischer Bürst ewechgeholl ka ginn.

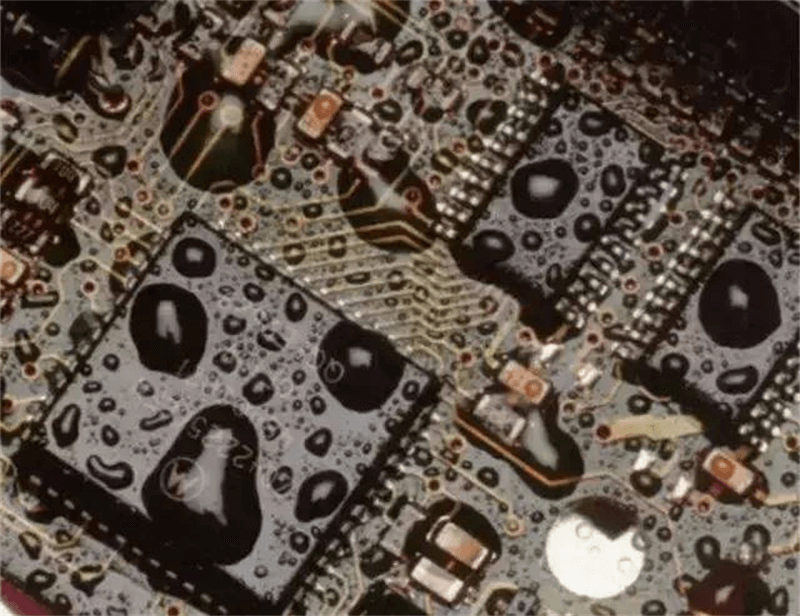

Gefore vum Stëbsa. Duerch de Staub, deen sech op der Uewerfläch vum PCBA ofsetzt, gëtt elektrochemesch Korrosioun generéiert, an d'Ausfallquote klëmmt; b. Staub + fiicht Hëtzt + Salzniwwel hunn de gréisste Schued um PCBA verursaacht, an d'Ausfäll vun elektroneschen Ausrüstung ware am heefegsten an der chemescher Industrie an am Biergbaugebitt no bei der Küst, an der Wüst (Salz-Alkali-Land) an am Süden vum Huaihe-Floss während der Schimmel- a Reenzäit.

Dofir ass Staubschutz e wichtegen Deel vum Produkt.

Salzspray

D'Bildung vu Salzspray:Salzspray gëtt duerch natierlech Faktoren wéi Ozeanwellen, Gezäiten, Atmosphärendrock (Monsun), Sonneliicht a sou weider verursaacht. Et dréit sech mam Wand an d'Inland, a seng Konzentratioun hëlt mat der Distanz vun der Küst of. Normalerweis ass d'Konzentratioun vum Salzspray 1% vun der Küst wann et 1 km vun der Küst ewech ass (awer et bléist méi wäit an enger Taifunperiod).

D'Schiedlechkeet vum Salzspray:a. d'Beschichtung vu Metallstrukturdeeler beschiedegen; b. Beschleunegung vun der elektrochemescher Korrosiounsgeschwindegkeet féiert zu engem Broch vu Metalldrot an engem Ausfall vu Komponenten.

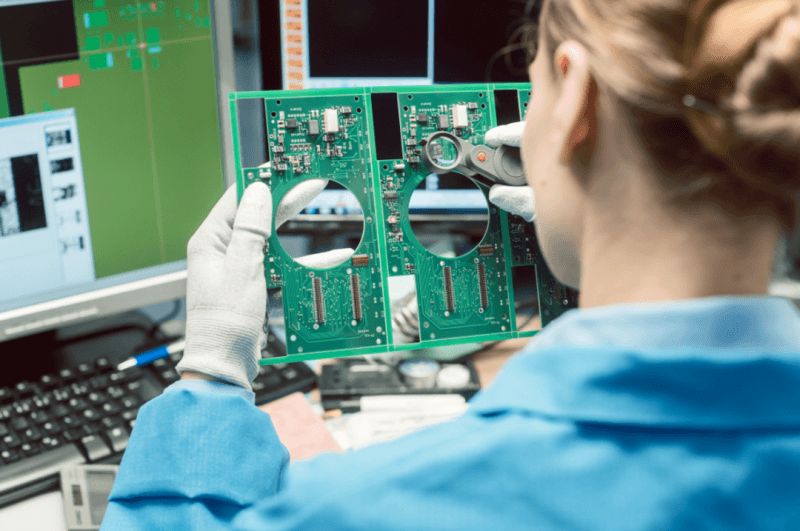

Ähnlech Quelle vu Korrosioun:a. Handschweess enthält Salz, Harnstoff, Mëllechsäure an aner Chemikalien, déi deeselwechte korrosiven Effekt op elektronesch Ausrüstung hunn wéi Salzspray. Dofir sollten Handschuesch beim Montage oder Gebrauch gedroe ginn, an d'Beschichtung sollt net mat bloussen Hänn beréiert ginn; b. Et gi Halogenen a Säuren am Flux, déi gebotzt solle ginn an hir Reschtkonzentratioun kontrolléiert soll ginn.

Dofir ass d'Préventioun vu Salzspray e wichtegen Deel vum Schutz vu Produkter.

Schimmel

Mehltau, den allgemenge Numm fir filamentös Pilze, bedeit "Schimmelpilze", bilden dacks e üppig Myzel, awer produzéiere keng grouss Fruuchtkierper wéi Champignonen. A fiichte a waarme Plazen wuessen vill Planzen, déi mat bloussem A e puer vun de flauschegen, flockend oder spannennetzfërmeg Kolonien sinn, dat heescht Schimmel.

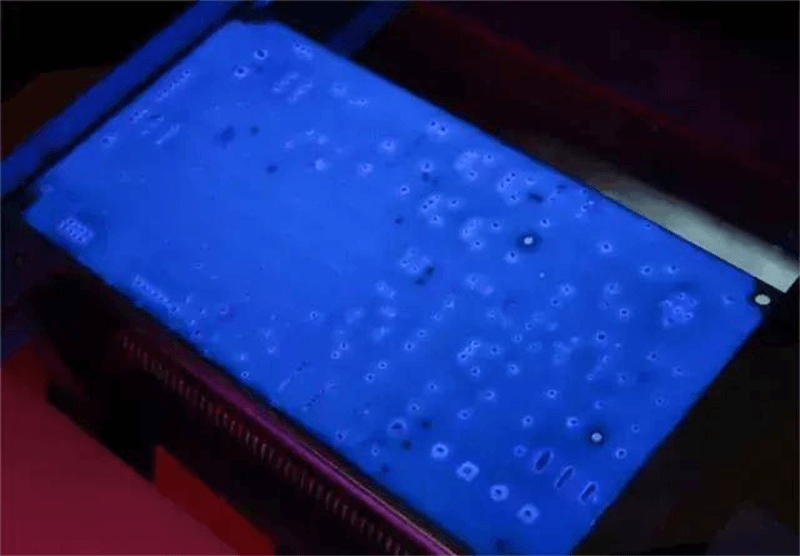

FIG. 5: PCB-Mehltau-Phänomen

Schued vu Schimmela. Schimmelpilzphagozytose a Verbreedung féieren zu enger Ofsenkung vun der Isolatioun vun organesche Materialien, zu Schued a Versoen; b. D'Metabolitte vum Schimmelpilz sinn organesch Saieren, déi d'Isolatioun an d'elektresch Stäerkt beaflossen an en elektresche Bou produzéieren.

Dofir ass Anti-Schimmel e wichtege Bestanddeel vu Schutzprodukter.

Ënner Berécksiichtegung vun den uewe genannten Aspekter muss d'Zouverlässegkeet vum Produkt besser garantéiert ginn, et muss sou niddreg wéi méiglech vun der externer Ëmwelt isoléiert sinn, dofir gëtt de Formbeschichtungsprozess agefouert.

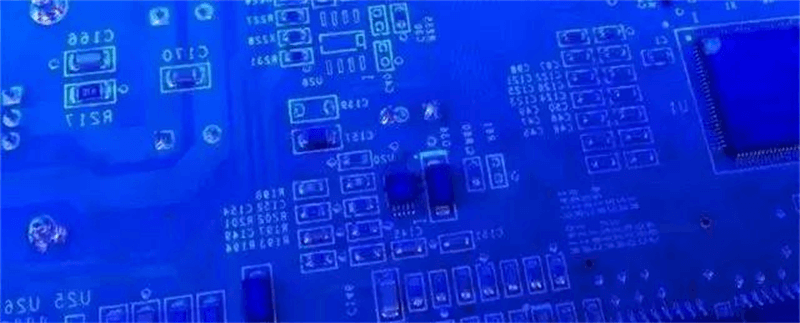

Beschichtung vun der PCB nom Beschichtungsprozess, ënner dem violette Lampeschéisseffekt, kann déi originell Beschichtung sou schéin sinn!

Dräi Anti-Faarf Beschichtungenbezitt sech op d'Beschichtung vun enger dënner Schutzisolatiounsschicht op der Uewerfläch vun der PCB. Et ass déi am meeschte verbreet Beschichtungsmethod nom Schweessen, heiansdo och Uewerflächenbeschichtung a konform Beschichtung (englesch Numm: coating, conformal coating) genannt. Si isoléiert sensibel elektronesch Komponenten vun der haarder Ëmwelt, kann d'Sécherheet an d'Zouverlässegkeet vun elektronesche Produkter däitlech verbesseren an d'Liewensdauer vun de Produkter verlängeren. Dräi Anti-Faarf-Beschichtunge kënnen d'Schaltkreesser/Komponenten virun Ëmweltfaktoren wéi Fiichtegkeet, Schadstoffer, Korrosioun, Stress, Schocken, mechanesche Schwéngungen an thermesche Kreeslaf schützen, wärend gläichzäiteg d'mechanesch Stäerkt an d'Isolatiounseigenschaften vum Produkt verbessert ginn.

Nom Beschichtungsprozess vun der PCB gëtt eng transparent Schutzfolie op der Uewerfläch geformt, déi effektiv Waasser- a Fiichtegkeetsandréng verhënnert, Leckage a Kuerzschluss vermeit.

2. Haaptpunkte vum Beschichtungsprozess

Geméiss den Ufuerderunge vum IPC-A-610E (Electronic Assembly Testing Standard) spigelt sech dat haaptsächlech an de folgende Aspekter erëm:

Regioun

1. Beräicher déi net beschichtet kënne ginn:

Beräicher, déi elektresch Verbindungen erfuerderen, wéi z. B. Goldpads, Goldfanger, Metallduerchgäng, Testlächer;

Batterien a Batteriereparaturen;

Stecker;

Sicherung a Gehäuse;

Hëtztofleedungsapparat;

Jumper Drot;

D'Lëns vun engem opteschen Apparat;

Potentiometer;

Sensor;

Kee versiegelte Schalter;

Aner Beräicher, wou d'Beschichtung d'Leeschtung oder de Betrib beaflosse kann.

2. Beräicher déi musse beschichtet ginnall Lötverbindungen, Stiften, Komponenten a Leiter.

3. Optional Beräicher

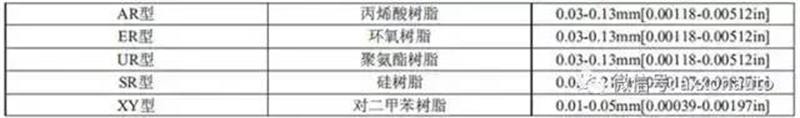

Déckt

D'Déckt gëtt op enger flaacher, onbehënnerter, gehärter Uewerfläch vum gedréckte Schaltkreeskomponent oder op enger befestegter Plack gemooss, déi de Prozess mam Komponent ënnerläit. Befestegt Placke kënnen aus dem selwechte Material wéi gedréckte Placke oder aner net-poréis Materialien, wéi Metall oder Glas, sinn. D'Miessung vun der naasser Schichtdicke kann och als optional Method fir d'Miessung vun der Beschichtungsdicke benotzt ginn, soulaang et eng dokumentéiert Konversiounsbezéiung tëscht der naasser an der dréchener Schichtdicke gëtt.

Tabelle 1: Standard Dickeberäich fir all Typ vu Beschichtungsmaterial

Testmethod vun der Déckt:

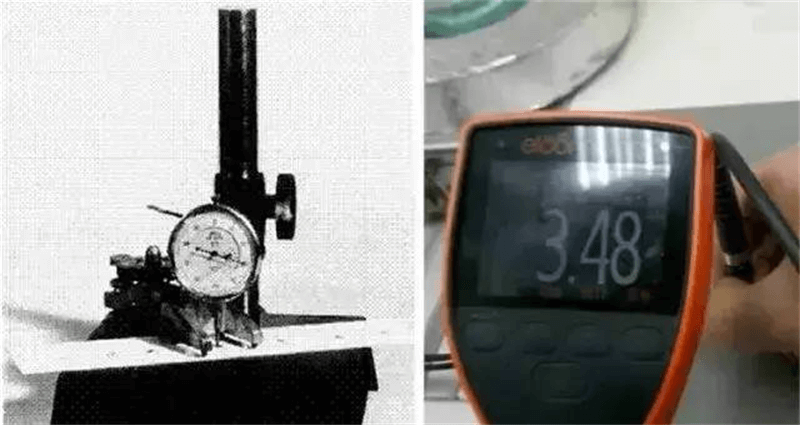

1. Instrument fir d'Miessung vun der Dréchefilmdicke: e Mikrometer (IPC-CC-830B); b Dréchefilmdickemesser (Eisenbasis)

Figur 9. Mikrometer-Dréchefilmapparat

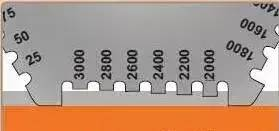

2. Miessung vun der naasser Schichtdicke: D'Dicke vun der naasser Schicht kann mat engem Instrument fir d'Miessung vun der naasser Schichtdicke bestëmmt ginn, an dann duerch den Undeel vum Feststoffgehalt vun der Klebstoff berechent ginn.

Déckt vum dréchene Film

An der FIG. 10 gouf d'Naassfilmdicke mam Naassfilmdickemesser bestëmmt, an duerno gouf d'Dréchefilmdicke berechent.

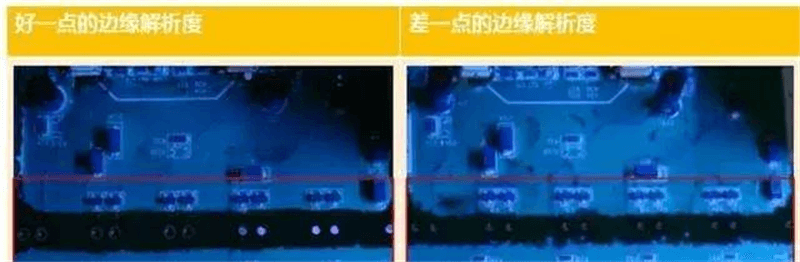

Kantenopléisung

DefinitiounËnner normalen Ëmstänn wäert d'Sprëtzung vum Sprëtzventil ausserhalb vum Linnkant net ganz riicht sinn, et wäert ëmmer e gewësse Grat sinn. Mir definéieren d'Breet vum Grat als d'Kanteopléisung. Wéi hei ënnendrënner gewisen, ass d'Gréisst vun d de Wäert vun der Kanteopléisung.

Bemierkung: D'Kanteopléisung ass definitiv, wat méi kleng, wat besser, awer verschidde Clientsufuerderunge sinn net déiselwecht, dofir soll déi spezifesch beschichtete Kanteopléisung soulaang wéi méiglech de Clientsufuerderunge gerecht ginn.

Figur 11: Vergläich vun der Kantenauflösung

Eenheetlechkeet

De Klebstoff soll eng gläichméisseg déck an eng glat an transparent Film hunn, déi um Produkt bedeckt ass. De Schwéierpunkt läit op der Uniformitéit vum Klebstoff, deen iwwer der Fläch vum Produkt bedeckt ass. Duerno muss de Klebstoff déiselwecht Déckt hunn. Et gëtt keng Prozessproblemer: Rëss, Schichtung, orange Linnen, Verschmotzung, Kapillarphänomener, Blasen.

Figur 12: Beschichtungseffekt vun der axialer automatescher AC-Serie automatescher Beschichtungsmaschinn, d'Uniformitéit ass ganz konsequent

3. D'Ëmsetzung vum Beschichtungsprozess

Beschichtungsprozess

1 Virbereeden

Produkter a Klebstoff an aner néideg Saachen virbereeden;

Bestëmmt d'Plaz vum lokale Schutz;

Bestëmmt d'Detailer vun de wichtegsten Prozesser

2: Wäschen

Sollt sou séier wéi méiglech nom Schweessen gebotzt ginn, fir ze verhënneren datt de Schweessdreck schwéier ze botzen ass;

Bestëmmt ob den Haaptverschmotzungsstoff polar oder net-polar ass, fir dat passend Botzmëttel ze wielen;

Wann Alkohol-Botzmëttel benotzt gëtt, muss op Sécherheetsaspekter opgepasst ginn: et muss eng gutt Belëftung a Reegele fir d'Ofkillung an d'Trocknung nom Wäschen ginn, fir d'Verdampfung vu Reschtléisungsmëttel duerch eng Explosioun am Uewen ze vermeiden;

Waasserreinigung, mat alkalescher Reinigungsflëssegkeet (Emulsioun) fir de Flux ze wäschen, an dann mat purem Waasser ze spullen fir d'Reinigungsflëssegkeet ze botzen, fir d'Reinigungsnormen ze erfëllen;

3. Maskéierungsschutz (wann keng selektiv Beschichtungsausrüstung benotzt gëtt), dat heescht, Mask;

Sollt net-haftend Folie wielen, déi de Pabeierband net iwwerdroe wäert;

Antistatesch Pabeierband soll fir den IC-Schutz benotzt ginn;

Geméiss den Ufuerderunge vun den Zeechnunge fir verschidden Apparater fir de Schutz vum Schëld;

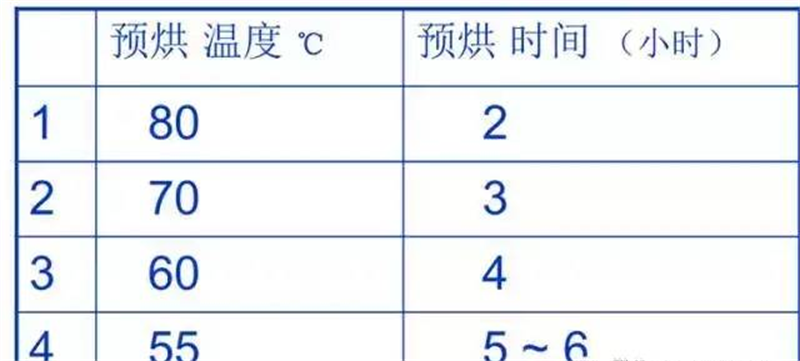

4. Entfeuchten

Nom Botzen muss déi ofgeschiermt PCBA (Komponent) virum Beschichtung virgedréchent a befeucht ginn;

Bestëmmt d'Temperatur/D'Zäit vun der Virdréchnung no der Temperatur, déi vum PCBA (Komponent) erlaabt ass;

PCBA (Komponent) kann erlaabt sinn, d'Temperatur/Zäit vum Virdréchnungsdësch ze bestëmmen.

5 Mantel

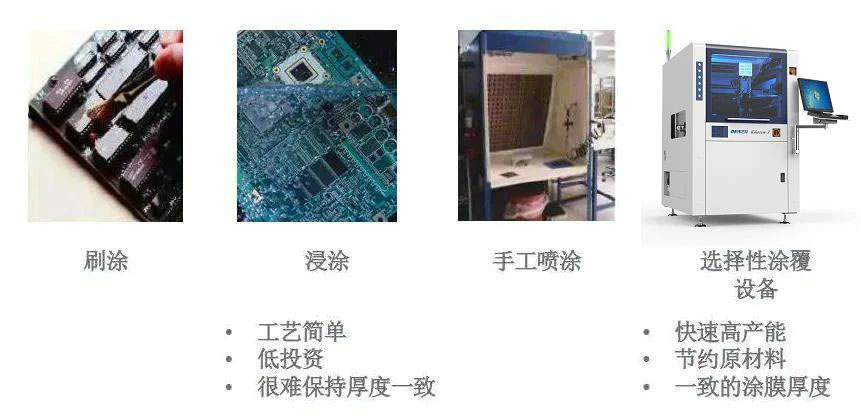

De Prozess vun der Formbeschichtung hänkt vun den Ufuerderunge vum PCBA-Schutz, der existéierender Prozessausrüstung an der existéierender technescher Reserve of, déi normalerweis op déi folgend Weeër erreecht gëtt:

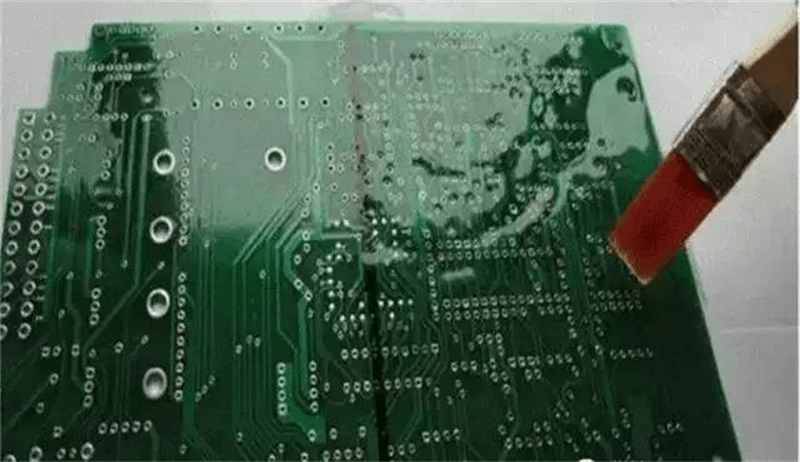

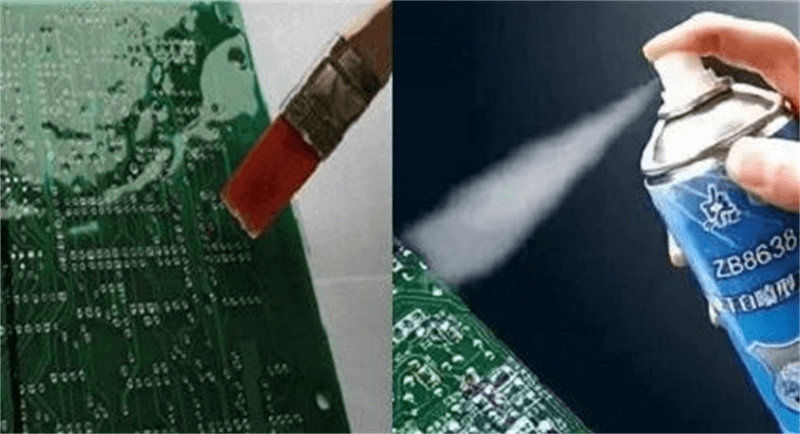

a. Mat der Hand bürsten

Figur 13: Handbürstemethod

Pinselbeschichtung ass dee meescht verbreeten Prozess, dee fir d'Produktioun a klenge Chargen gëeegent ass, d'Struktur vun der PCBA komplex an dicht ass, an dofir muss de Schutz vun haarde Produkter entspriechend sinn. Well d'Pinselbeschichtung fräi kontrolléiert ka ginn, ginn déi Deeler, déi net ugestrach däerfen, net verschmotzt;

Pinselbeschichtung verbraucht am mannsten Material, gëeegent fir de méi héije Präis vun der Zweikomponentenfaarf;

De Lackprozess stellt héich Ufuerderungen un den Operateur. Virum Bau sollten d'Zeechnungen an d'Beschichtungsufuerderunge grëndlech iwwerpréift ginn, d'Nimm vun de PCBA-Komponenten sollten erkannt ginn, an déi Deeler, déi net beschichtet däerfen, sollten mat opfällegen Zeechen markéiert ginn;

D'Betreiber däerfen de gedréckte Plug-in zu kenger Zäit mat hiren Hänn beréieren, fir Kontaminatioun ze vermeiden;

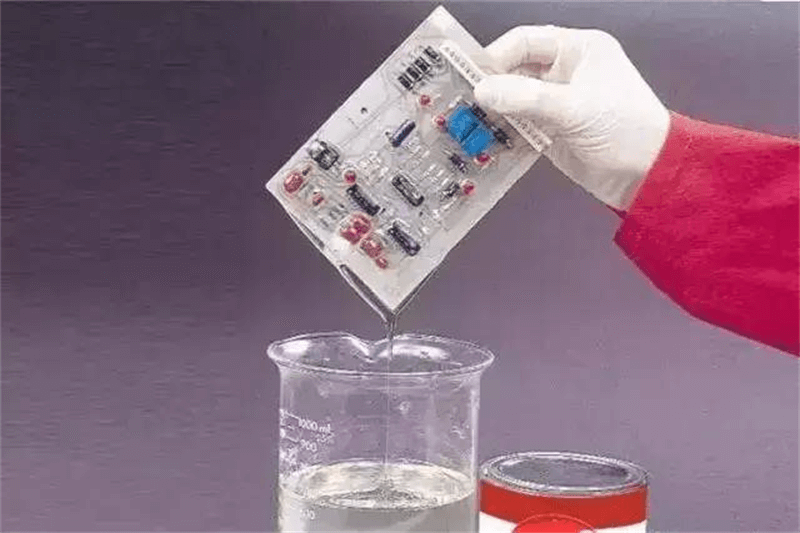

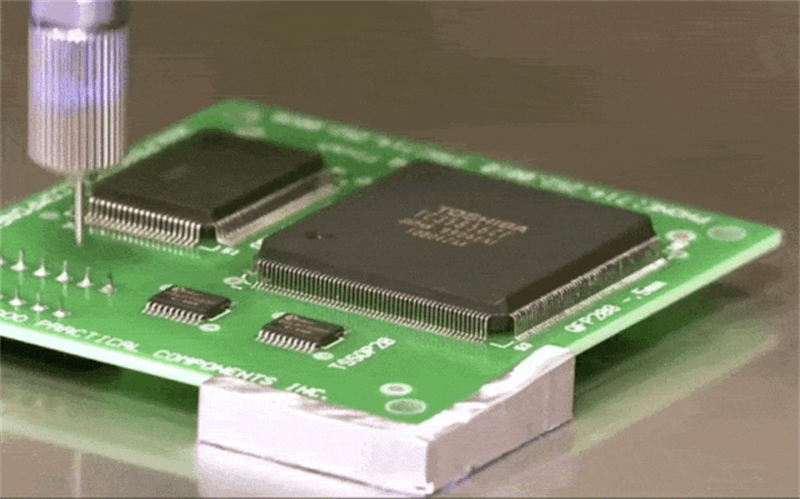

b. Mat der Hand tauchen

Figur 14: Handtauchbeschichtungsmethod

Den Tauchbeschichtungsprozess bitt déi bescht Beschichtungsresultater. Eng gläichméisseg, kontinuéierlech Beschichtung kann op all Deel vun der PCBA opgedroe ginn. Den Tauchbeschichtungsprozess ass net gëeegent fir PCBen mat justierbare Kondensatoren, feinabstimmbare Magnéitkären, Potentiometer, becherfërmeg Magnéitkären a verschidden Deeler mat schlechter Dichtung.

Schlësselparameter vum Tauchbeschichtungsprozess:

Ajustéiert déi entspriechend Viskositéit;

Kontrolléiert d'Geschwindegkeet, mat där d'PCB gehuewe gëtt, fir ze verhënneren, datt sech Blasen bilden. Normalerweis net méi wéi 1 Meter pro Sekonn;

c. Sprëtzen

Sprëtzen ass déi am meeschte verbreet, einfach ze akzeptéierend Prozessmethod, opgedeelt an déi folgend zwou Kategorien:

① Manuell Sprëtzen

Figur 15: Manuell Sprëtzmethod

Gëeegent fir méi komplex Werkstécker, schwéier op d'Massproduktiounssituatioun vun der Automatiséierungsausrüstung ze vertrauen, och gëeegent fir d'Produktlinnvielfalt awer manner Situatioun, kann op eng méi speziell Positioun gesprëtzt ginn.

Bemierkung zum manuelle Sprëtzen: Faarfniwwel kann verschidden Apparater verschmotzen, wéi z. B. PCB-Stecker, IC-Sockel, verschidden empfindlech Kontakter a verschidden Deeler mat der Äerdung. Bei dësen Deeler muss op d'Zouverlässegkeet vum Schutz opgepasst ginn. En anere Punkt ass, datt de Bedreiwer de bedréckte Stecker zu kenger Zäit mat der Hand beréiere soll, fir d'Kontaminatioun vun der Steckerkontaktfläch ze vermeiden.

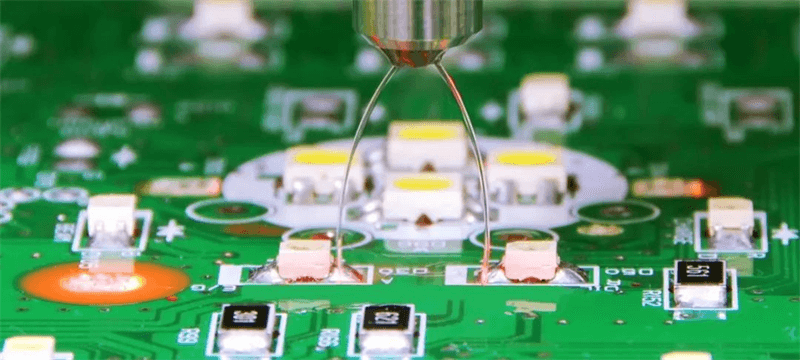

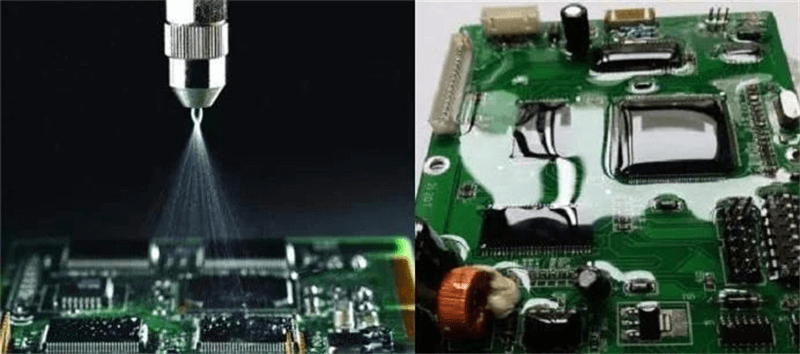

② Automatesch Sprëtzen

Et bezitt sech normalerweis op automatescht Sprëtzen mat selektiver Beschichtungsausrüstung. Gëeegent fir Masseproduktioun, gutt Konsistenz, héich Präzisioun, wéineg Ëmweltverschmotzung. Mat der Moderniséierung vun der Industrie, dem Opstig vun den Aarbechtskäschten an de strenge Fuerderunge vum Ëmweltschutz ersetzt automatesch Sprëtzausrüstung lues a lues aner Beschichtungsmethoden.

Mat den zouhuelenden Automatiséierungsufuerderunge vun der Industrie 4.0 huet sech de Fokus vun der Industrie vun der Bereitstellung vun enger entspriechender Beschichtungsausrüstung op d'Léisung vum Problem vum gesamte Beschichtungsprozess verlagert. Automatesch selektiv Beschichtungsmaschinn - Beschichtungspräzis a ouni Materialverschwendung, gëeegent fir grouss Beschichtungsquantitéiten, am beschte gëeegent fir grouss Quantitéiten vun dräi Anti-Faarf Beschichtungen.

Verglach vunautomatesch Beschichtungsmaschinnantraditionell Beschichtungsprozess

Traditionell PCBA dräi-beständeg Faarfbeschichtung:

1) Beschichtung mat Pinselen: et gëtt Blasen, Wellen, an d'Entfernung vun de Bürstenhoeren;

2) Schreiwen: ze lues, Präzisioun kann net kontrolléiert ginn;

3) Dat ganzt Stéck awässen: ze vill Faarf verschwenderesch, lues Geschwindegkeet;

4) Sprëtzpistoul sprëtzen: fir de Schutz vum Armatur, ze vill driften

Beschichtung vun der Beschichtungsmaschinn:

1) D'Quantitéit vum Sprëtzlack, d'Positioun an d'Fläch vum Sprëtzlack sinn präzis agestallt, an et ass net néideg, Leit derbäizesetzen, fir d'Plack nom Sprëtzlackéieren ofzewëschen.

2) Verschidde Steckkomponenten mat engem groussen Ofstand vum Rand vun der Plack kënnen direkt lackéiert ginn, ouni d'Installatioun vun der Befestigung, wat dem Plackinstallatiounspersonal spuert.

3) Keng Gasverflüchtegung, fir eng propper Betribsëmfeld ze garantéieren.

4) All Substrat brauch keng Armaturen ze benotzen fir de Kuelestofffilm ze bedecken, wat d'Méiglechkeet vun enger Kollisioun eliminéiert.

5) Dräi Anti-Faarfbeschichtungsdicke gläichméisseg, verbesseren d'Produktiounseffizienz an d'Produktqualitéit staark, awer vermeiden och Faarfverschwendung.

D'PCBA automatesch Dräi-Anti-Faarf-Beschichtungsmaschinn ass speziell fir d'Sprëtze vun dräi intelligenten Anti-Faarf-Sprëtzgeräter entwéckelt ginn. Well d'Material, dat gesprëtzt soll ginn, an d'Sprëtzflëssegkeet, déi ugewannt gëtt, ënnerschiddlech sinn, ass d'Auswiel vun de Komponenten vun der Beschichtungsmaschinn och ënnerschiddlech bei der Konstruktioun vun den Ausrüstung. D'Dräi-Anti-Faarf-Beschichtungsmaschinn benotzt dat neitst Computersteierungsprogramm, kann eng Dräiachs-Verbindung realiséieren, an ass gläichzäiteg mat engem Kamera-Positionéierungs- an Tracking-System ausgestatt, fir de Sprëtzberäich präzis ze kontrolléieren.

Dräi-Anti-Faarfbeschichtungsmaschinn, och bekannt als Dräi-Anti-Faarfklebmaschinn, Dräi-Anti-Faarf-Sprayklebmaschinn, Dräi-Anti-Faarf-Uelegsprühmaschinn, Dräi-Anti-Faarf-Sprühmaschinn, ass speziell fir Flëssegkeetskontroll, op der PCB-Uewerfläch mat enger Schicht vun dräi Anti-Faarf bedeckt, wéi z. B. Imprägnatioun, Sprëtzen oder Spinbeschichtung op der PCB-Uewerfläch mat enger Schicht Photoresist bedeckt.

Wéi een déi nei Ära vun den dräifachen Anti-Faarfbeschichtungsbedürfnisser léise kann, ass zu engem dréngende Problem an der Industrie ginn. Déi automatesch Beschichtungsausrüstung, déi duerch präzis selektiv Beschichtungsmaschinne vertrueden ass, bréngt eng nei Operatiounsweis mat sech.Beschichtung präzis a keng Materialverschwendung, am beschte geegent fir eng grouss Zuel vun dräi Anti-Lack Beschichtungen.

Zäitpunkt vun der Verëffentlechung: 08. Juli 2023